Мы продолжаем цикл из статей, в которых рассказываем, как внедрить процессный подход, чтобы реальные результаты стали заметны через несколько дней. Двенадцатую главу “Как овладеть процессным подходом за 2 дня” можно прочитать по ссылке.

Как получить достоверное знание о ключевых проблемах компании, как внешних, так и внутренних? С одной стороны, каждый руководитель и сотрудник компании имеет собственное мнение о том, что не ладится в работе и что мешает добиваться лучших результатов. С другой стороны, сколько людей столько мнений — каждый видит проблемы со своей позиции. Носителями важных для нас знаний являются все, кто так или иначе связан с компанией, и это не только сотрудники, но и клиенты, поставщики, акционеры. Компания, как живой организм, каждой своей клеточкой соприкасается с внешним окружением и получает важную для жизни информацию. Наша задача состоит в том, чтобы выявить наиболее широкий спектр мнений о проблемах компании, а затем тщательно изучить эту информацию и определить корневые проблемы – «слабые звенья» системы.

Действие метода нахождения «слабого звена» я покажу на примере компании, производящей оборудования для предприятий кондитерской промышленности, назовем ее «Завод умных машин». Продукция компании – это автоматизированные производственные линии, которые могут гибко настраиваться на различные программы выпуска разнообразных кондитерских изделий. Компания выпускает стандартное оборудование этого типа, а также создает уникальные технологические линии под заказ клиентов. Она производит установку, наладку этого оборудования у своих клиентов, обучает специалистов, внедряет пищевые технологии, вплоть до разработки и запуска конечного продукта.

Собственник предприятия формулирует проблему следующим образом: «У нас, в принципе, очень хорошо поставлены продажи, отличные отношения с клиентами, им нравится работать с нами, они получают от нас много интересных идей и технологий, которые успешно работают в их бизнесе. Однако хронической проблемой является невыполнение сроков заказов, несоблюдение договорных обязательств; у нас все время какие-то сбои, затяжки времени. Клиенты, заплатив аванс, долго ждут поставки оборудования. У них срываются планы, они нервничают, возмущаются, постоянно звонят мне, требуют навести порядок. Другими словами, машина продаж сильно опережает машину производства».

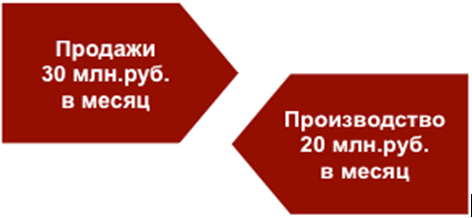

Первичные контакты с сотрудниками подтверждают это мнение. Спрашиваем руководителя коммерческого отдела: «Какой объем продаж вы в состоянии обеспечить?». Он говорит: «Мы продаем в среднем на 30 миллионов рублей в месяц».

Идем на завод, спрашиваем там: «Какой объем продукции вы в состоянии производить?». Ответ: «Мы можем выпускать продукции примерно на 20 миллионов в месяц». Факт налицо. Существует разрыв между коммерческой и производственной деятельностью. Продавцы могли бы продавать больше, но производство не обеспечивает эти объемы. В результате возникает постоянно нарастающий объем невыполненных заказов.

Таков предварительный диагноз. Руководитель предприятия убежден, что проблема в производстве. Производство не дает предприятию расти, душит его. Мы можем продавать больше, можем двигаться вперед, но производство не пускает. «Обозы» катастрофически отстают от «передовых частей». Казалось бы, все ясно – нужно «лечить» производство. Но так ли это?

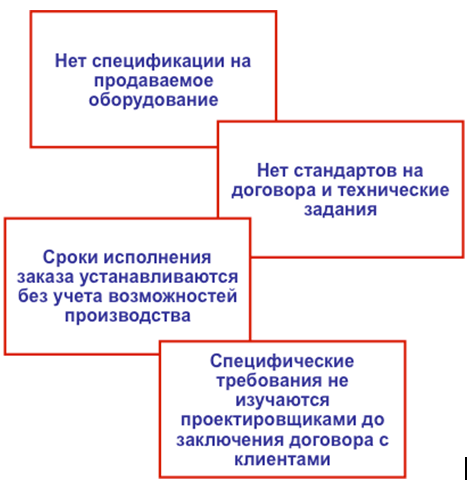

Приступаем к более внимательному изучению проблемной области. Начинаем с отдела продаж; разговариваем с продавцами, с руководителями, смотрим, как они продают, какие документы используют. Выясняются, что нет спецификации на продаваемое оборудование; не описаны опции, не определена комплектация на каждую единицу продукции. При этом 80% заказов — стандартное оборудование, не подверженное модернизации, продающееся более трех лет.

У продавцов нет стандартных договоров и технических заданий. Нигде на написано, что должно быть в техническом задании, какие требования отражены, какие условия определены. Таким образом, каждая сделка проводится как уникальная, хотя в большинстве случаев продается стандартное оборудование.

Смотрим далее, сроки исполнения устанавливаются продавцами без учета возможностей производства. Клиент просит, скорее-скорее, продавцы идут навстречу, лишь бы угодить, лишь бы продать, и соглашаются на любые сроки, которые нравятся клиенту, без согласования с производством. Так в договоре фиксируются сроки, не подкрепленные ресурсами и возможностями производства.

Проблемы существуют и во взаимоотношениях с проектировщиками. Если заказ требует модификации, или создания чего-то нового, то эти требования не прорабатываются конструкторским отделом. Опять же, продавцы говорят клиентам: «Мы для вас сделаем, не беспокойтесь, у нас опытнейшие разработчики, мощный завод, мы все это произведем». В результате они обещают клиенту невозможное как по функциональности, так и по срокам, а потом начинают «давить» на производство. В результате там начинается хаос, который от входа в производственный процесс распространяется на все участки завода.

Этот метод работы руководитель называет «клиентоориентированным подходом» — мы для клиента готовы на все! Такое своеобразное понимание клиентоориентированности порождает целый комплекс проблем. Как видно, проблемы зарождаются на этапе продаж.

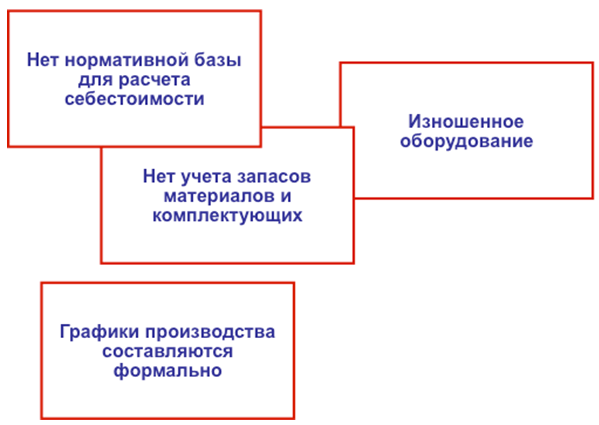

Следующий объект исследования – производство. Там тоже проблем хватает. Не налажен учет запасов материалов и комплектующих, не ведется учет производственных затрат и расчет себестоимости, используется достаточно изношенное оборудование. Но все это напрямую не влияет на сроки заказов, это скорее это факторы снижения качества и экономических показателей. График производства составляется формально, он каждый день меняется, и никто не отвечает за его выполнение. Но это скорее следствие хаоса на входе в производство, чем первопричина проблем.

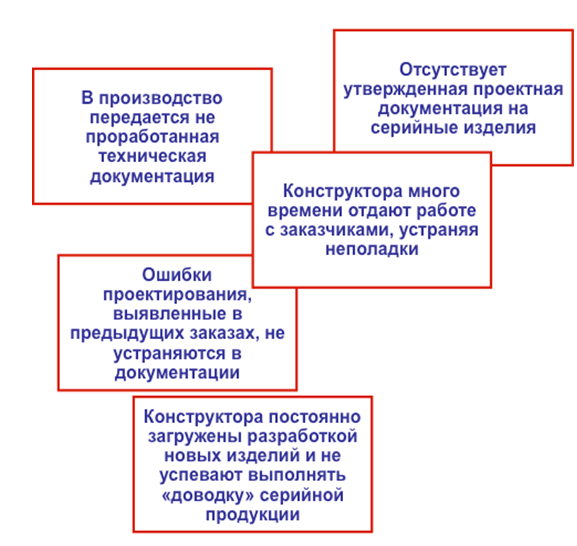

Далее, идем в конструкторском бюро. Там нет утвержденной проектной документации на серийные изделия, которые уже много лет выпускает завод. Каждое изделие запускается в производство как новое, с непроработанной технической документацией. Спешка порождает немало ошибок в проектной документации, оборудование выпускается с неполадками. Конструкторы и производственники тратят много времени на исправление ошибок, заложенных в документации. Более того, если эти ошибки устранены, то в следующем заказе они воспроизводятся, потому что коррективы не внесены в исходную документацию, и ошибки попадают в новый заказ.

Конструкторы постоянно загружены разработкой новых изделий, им подбрасывают новые заказы на модернизацию оборудования и различные инновационные изделия. В результате у них не хватает времени и ресурсов на то, чтобы довести серийную продукцию до приемлемого уровня и не воспроизводить прежние ошибки. Исправление ошибок и переделка изделий ведут к затягиванию сроков выполнения заказов и снижению общей производительности компании.

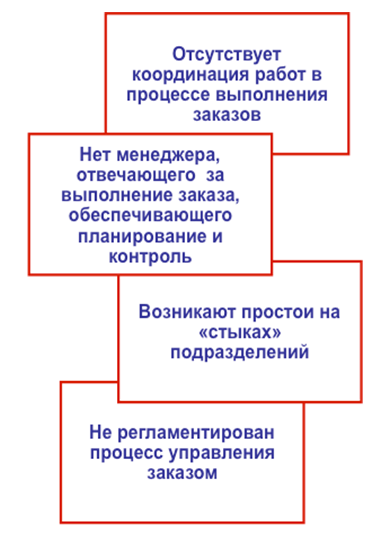

Теперь посмотрим, как осуществляется управление выполнением заказов клиентов. Здесь отсутствует координация работ в ходе выполнения заказа, возникают простои на стыках подразделений. Например, оборудование, которое вышло из сборки, стоит в коридоре или на складе. Следующим этапом должен быть монтаж автоматики, но отдел, который за это отвечает, даже не знает, что нужно приступать к работе. Оборудование может простоять несколько дней, пока кто-то из начальства не закричит и не схватится за голову. Почему так происходит? Потому что нет ответственного лица, менеджера, отвечающего за выполнение заказа, не регламентирован процесс управления заказом. Все происходит стихийно.

Итак, мы прошли по всем участками, выявили основные проблемы, и каждую проблему записали на отдельную карточку. Теперь эти карточки разложим на столе и займемся анализом.

Ясно, что большинство этих проблем взаимосвязаны, между ними существуют причинно-следственные связи. Наша задача – выявить эти связи.

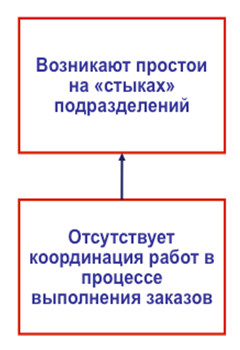

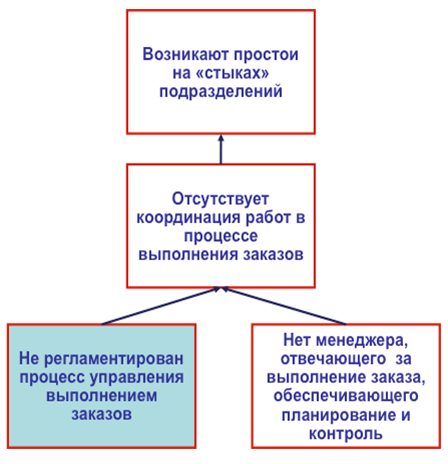

Для начала выберем любые две карточки, между которыми просматривается связь, и положим их одна под другой, так, чтобы внизу находилась причина, а вверху – следствие; соединим их стрелкой. Например, берем вот эту: «Возникают простои на стыках подразделений» и присоединяем к ней другую: «Отсутствует координация работ в процессе выполнения заказа». Чтобы убедиться в наличии причинно-следственной связи, нужно произнести вслух: «Возникают простои на стыках подразделений ПОТОМУ ЧТО: отсутствует координация работ в процессе выполнения заказа». Логично звучит? Если утверждение признается верным, значит можно соединить эти карточки стрелкой от причины к следствию. Таким образом, мы выстроили в цепочку две проблемы, соединив их причинно-следственной связью.

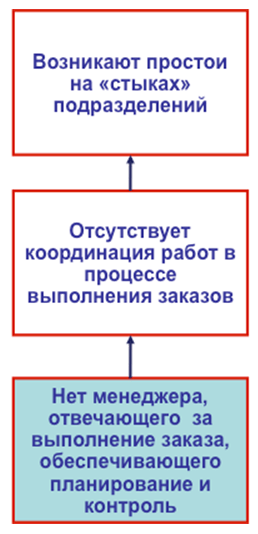

Теперь посмотрим, какие еще проблемы можно поместить в эту цепочку? Видим, что «Нет менеджера, отвечающего за выполнение заказа, обеспечивающего планирование и контроль». У нас появляется цепочка связанных явлений: возникают простои, потому что отсутствует координация процесса, а координация процессов отсутствует, потому что нет ответственного лица, который бы это отслеживал.

Смотрим далее. Есть ли другие причины неудовлетворительной координации выполнения заказов? Находим: «Не регламентирован процесс управления заказом»; добавляем в нашу схему.

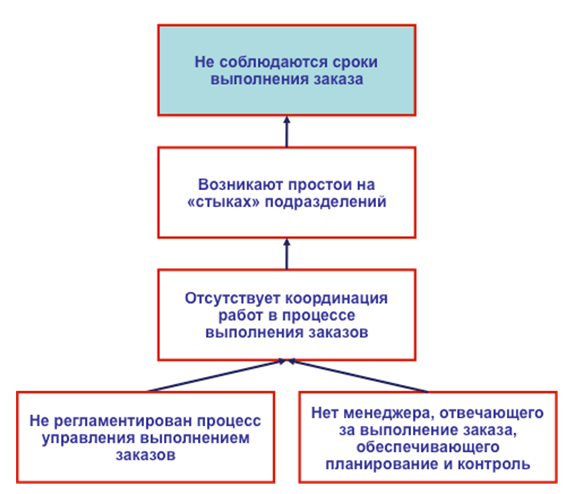

Продолжая перебирать карточки с названиями проблем, мы берем следующую: «Несоблюдение сроков выполнения заказов». Очевидно, одной из причин этого являются «Простои на стыках подразделений», которые в свою очередь возникают от того, что «Отсутствует координации работ», поскольку «Нет менеджера, ответственного за выполнение заказа» и «Не регламентирован процесс управления выполнением заказов».

Здесь важен еще такой момент, как проверка достаточности причинно-следственных связей. Мы смотрим, например, на «Несоблюдение сроков выполнения заказов» и задаем вопрос: «Существует единственная причина этого явления — простои на стыках подразделений (как показано на схеме), или есть другие существенные причины? Таким образом нужно каждую проблему проверять на достаточность причин, которые ее порождают. Если мы поставим такой вопрос, то увидим, что существуют другие причины несоблюдения сроков заказов. Сроки не соблюдаются, потому что:

- существуют простои на стыках,

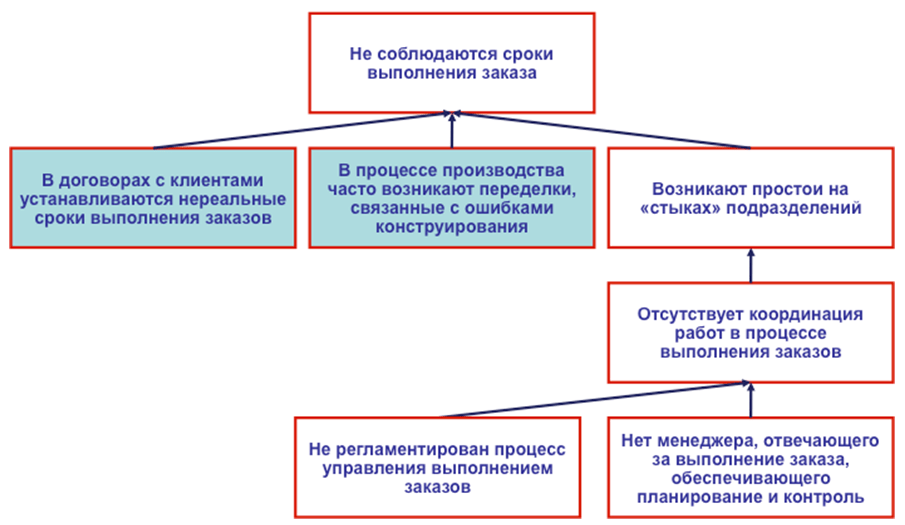

- в процессе производства возникают переделки, связанные с ошибками конструирования,

- в договорах с клиентами устанавливаются нереальные сроки выполнения заказа.

Дополнив нашу схему, мы можем сказать: «Этот набор причин полностью определяет данную проблему».

Нужно заметить, что в ходе исследования каждой проблемы на достаточность ее причин могут появиться новые причины, которые не нашли отражения на наших карточках. Их нужно записать и разместить на схеме.

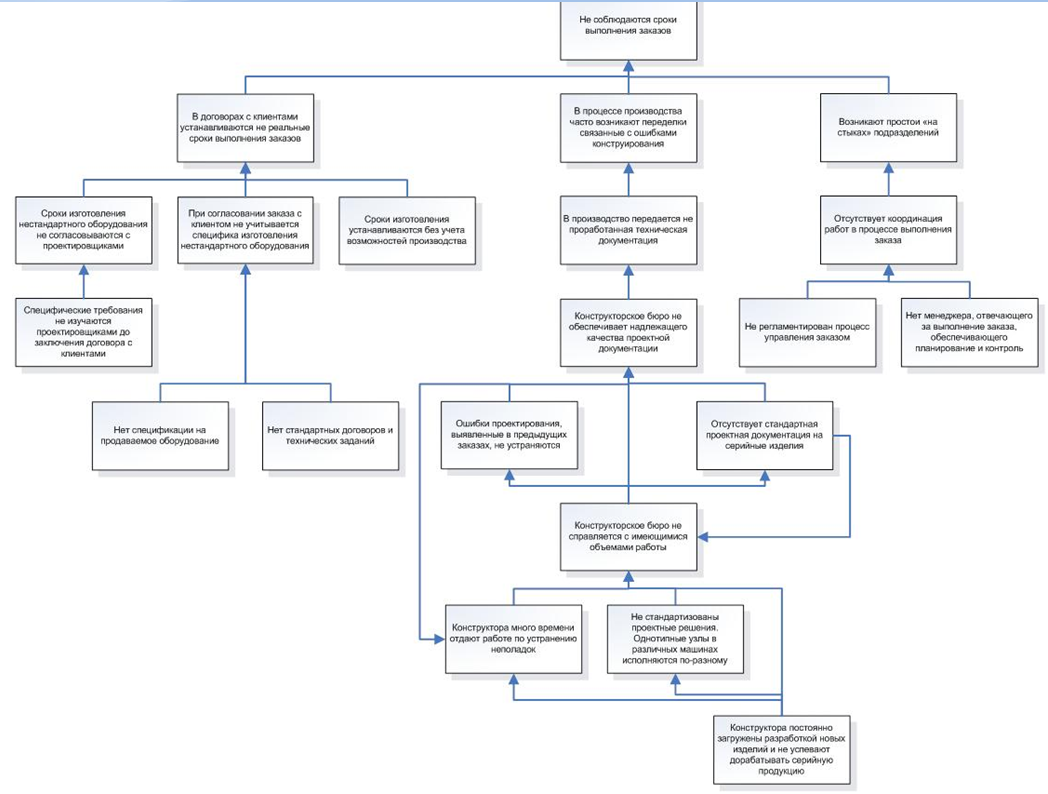

Опуская дальнейшие логические заключения, рассмотрим сразу конечный результат.

Мы построили карту проблемной области для этой компании, которая отражает логику формирования негативных результатов ее деятельности.

В верхней части схемы отражена ключевая проблема: «Несоблюдение сроков выполнения заказов», а далее причинно-следственные связи выводит нас на корневые причины этого явления. Это и есть истинные проблемы, решение которых должно привести к преодолению негативного эффекта; они расположены на концах «ветвей» схемы. В резюмированном виде их можно свести к трем:

- Не регламентирован процесс продаж. То есть, при формировании заказа нет стандартизованной документации, не проводится согласование с производством и конструкторами. И уже здесь закладываются основы последующего хаоса.

- Не регламентирован процесс управления выполнением заказов. Поэтому заказ предоставлен самому себе, не подвергается управляющим воздействиям.

- Не регламентирован процесс управления работой конструкторского отдела. Нет планирования, которое должно обеспечить распределение работ с учетом имеющихся ресурсов. Отдел перегружен новыми заказами, и таким образом происходит снижение качества проектной документации.

Из этих проблем, мы должны выбрать одно «слабое звено», чтобы заниматься им в первую очередь. На этом этапе нужно оценить, какой эффект мы ожидаем получить от улучшения работы на том или ином участке, и как это повлияет на результаты компании.

После обсуждения приоритетов с руководством компании было принято решение признать «слабым звеном» процессы продаж. Решение может показаться неожиданным, учитывая исходные предположения, с которых начинался проект. Действительно, на первый взгляд «машина продаж опережала машину производства», но истинной причиной торможения всей компании оказалась именно «машина продаж».

Определив «слабое звено» в процессах компании, важно выяснить, каким будет следующее «слабое звено». В данном случае мы уже видим, что следующим кандидатом на улучшение является процесс управления выполнением заказов. Нужно будет разработать регламенты и определить ответственных за их выполнение.

На третьем этапе дойдет очередь до процессов конструирования и проектирования. В качестве временного решения, пока не дойдет очередь до этого участка, было принято решение о моратории на новые разработки на несколько месяцев; то есть новые разработки мы останавливаем . Это позволит нам упорядочить существующую проектную документацию, добиться более высокого качества, «подчистить все хвосты», и затем реорганизовать всю работу конструкторов, упорядочить ее надлежащим образом.

Все это было сделано за 4 месяца. Результат решения: «машина производства» обогнала «машину продаж». Производство стало выпускать в два раза больший объем продукции. Отдел продаж, как и прежде, продает в среднем на 30 миллионов рублей в месяц, а производство может выпускать продукции на 40 миллионов. Очень важно, что у завода появился резервмощности, поскольку производство не может ритмично работать при 100% загрузке. От перегрузки производства страдают не только сроки, но также качество и себестоимость продукции.

В заключение этой истории следует заметить, что методика анализа процессов основана трудах Элияху Голдратта, автора «Теории ограничений систем (ТОС)». Рассмотренная здесь схема проблемной области в терминологии ТОС называется «Деревом текущей реальности».

Следующую главу можно прочитать по ссылке.