Основное требование ИСО 9001:2000 года гласит: «Организация должна разработать, задокументировать, внедрить и поддерживать в рабочем состоянии систему менеджмента качества, постоянно улучшать ее результативность». Успех в реализации этого требования лежит в обеспечении наглядности или «прозрачности» процессов организации, которые являются объектами управления Системы менеджмента качества (СМК). Эта наглядность должна осуществляться посредством точного, достаточного, лаконичного, удобного для восприятия и анализа описания «систем и процессов, которые могут быть четко поняты, подвергнуты менеджменту и улучшены с точки зрения результативности и эффективности» (ИСО 9004:2000, п. 4.1 а)).

В настоящей статье речь идет о производственном процессе, о методах и современных программных средствах, позволяющих добиться его «прозрачности».

Еще в начале прошлого столетия А. Файолем (1841-1925) были определены пять основных функций менеджмента, это:

- планирование;

- организация;

- контроль;

- координация;

- мотивация.

С точки зрения процессного подхода, все эти функции необходимы для управления процессом. Единственное уточнение, которое можно сделать, относится к функции «мотивация». Она входит в состав деятельности менеджера (владельца процесса) как часть управления ресурсами, потому что в стандартах ИСО серии 9000:2000 персонал рассматривается как один из ресурсов процесса.

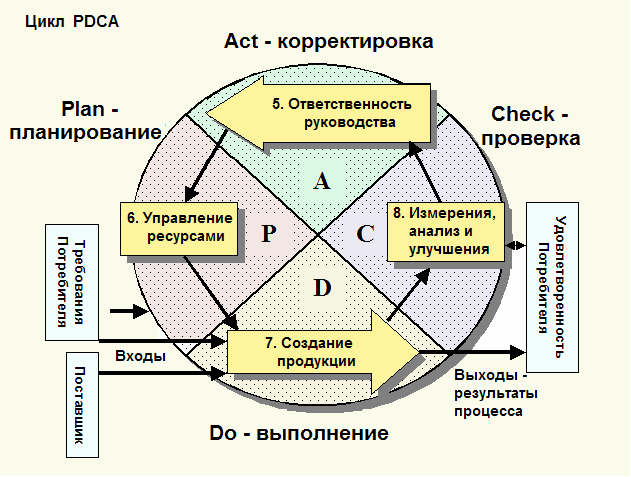

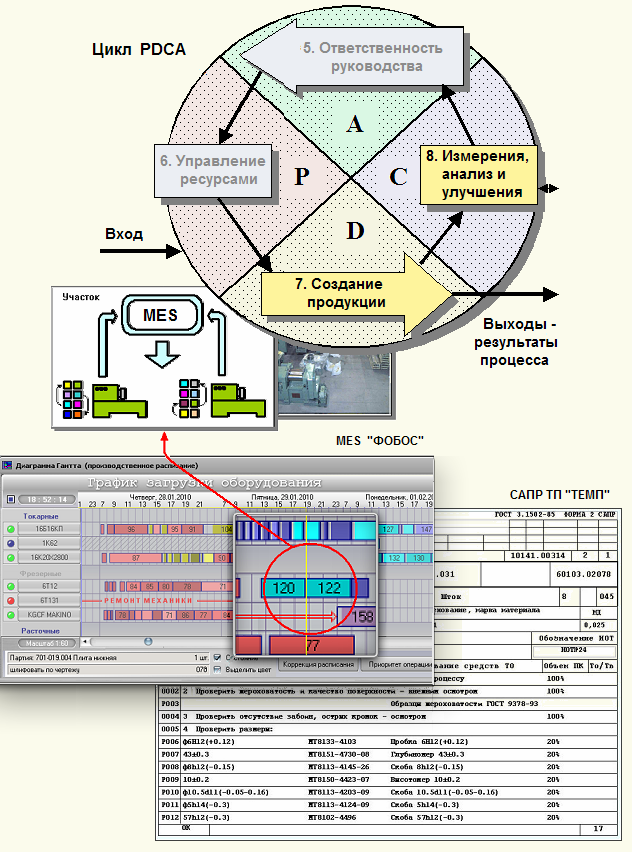

Менеджмент процесса заключается в том, что владелец процесса непрерывно или с установленной периодичностью контролирует его ход и принимает управленческие решения в случаях отклонения параметров процесса от критериев, установленных для нормального хода процесса. Владелец процесса в ходе управления планирует (Plan) распределение ресурсов для достижения поставленных целей процесса с максимальной эффективностью. Ход выполнения (Do) процесса исполнителями владелец проверяет (Check) по информации, которая поступает с контрольных точек. Владелец процесса ведет оперативное управление процессом, корректируя (Act), т. е. активно вмешиваясь в ход процесса, изменяя запланированное распределение ресурсов, меняя планы, сроки и требования к результатам процесса в соответствии с изменившейся ситуацией.

Цикл управления известен как цикл Шухарта-Деминга или PDCA (Plan — планирование, Do — выполнение, Check — проверка, Aсt — корректировка). Методология PDCA представляет собой алгоритм действий руководителя по управлению процессом и достижению его целей. Совмещение цикла PDCA и схемы процессного подхода стандартов ИСО серии 9000:2000 показано на схеме 1 (В.Елиферов).

Менеджмент качества на российских предприятиях сегодня

На российских предприятиях можно наблюдать две тенденции в сфере менеджмента качества. С одной стороны, усиливается информационный поток (растет число книг и периодических изданий, посвященных менеджменту качества, расширяется география их распространения), вузы страны увеличивают выпуск специалистов, развивается консультационный (и сертификационный) бизнес. С другой стороны, явное усиление пессимизма, связанное с применением менеджмента качества, неверие в его способность приносить реальные плоды предприятию, нарастающее убеждение, что система менеджмента качества (СМК) — это всего лишь бюрократическая система, единственным «выходом» которой можно считать сертификат, требуемый в ряде случаев.

Налицо явное противоречие: «машина» менеджмента качества раскручивается, а спрос на результаты ее работы падает. Пессимист бы предположил, что менеджменту качества в России осталось жить недолго. Но оптимистический прогноз другой: впереди выравнивание уровня качества продукции российских производителей, усиление конкуренции между ними и, как следствие, приход руководителей новой формации, переосмысление роли менеджмента качества на предприятиях, пересмотр требований к специалистам этой сферы.

Одна из основных проблем российского менеджмента качества заключается в том, что экономические условия в стране отличаются от тех условий, в которых рождались принципы западного менеджмента качества. Говоря другими словами, это инструмент для решений проблем, которые пока не встали перед нашими производителями. А применение инструмента не по назначению приводит к получению иных, нежели ожидаемые, результатов.

Американский менеджмент обратился к управлению качеством после того, как испытал шок, описанный Робертом Колом: «Трудно определить масштабы воздействия на американский менеджмент вызова, брошенного Японией в области качества. Американцев оставили позади в понимании факторов конкурентной борьбы: Они уступили японцам, поскольку отрицали, что причиной их поражения является качество: Только после того как американские менеджеры убедились, что качество — фактор конкурентной борьбы, и признали собственные недостатки, они смогли их ликвидировать».

Анализ ситуации показывает, что наиболее востребован и плодотворно развивается менеджмент качества на тех предприятиях, которые ориентированы на производство продукции для иностранного потребителя. Будучи географически расположенными в России, они вынуждены играть по западным правилам. Для предприятий, ориентированных на потребителя из нашей страны или ближнего зарубежья, ситуация более свободная: они могут себе позволить применять инструменты обеспечения прибыльности, не связанные с удовлетворенностью покупателя.

В настоящее время российский бизнес становится все более цивилизованным. Откаты как механизм обеспечения заказов и своеобразной лояльности потребителя уходят в тень, теряя свою надежность и привлекательность. Впереди у этого способа управления отношениями с клиентами и поставщиками лишь рост рискованности, а значит, падение уровня приемлемости и применимости. Рынок насыщается товарами и услугами, некоторые его сферы уже практически полностью заняты существующими игроками, и в них весьма высок уровень конкуренции. Предприятиям не остается ничего иного, как искать конкурентное преимущество в индивидуализации своей продукции (услуг), т. е. включаться в борьбу за потребителя.

Сегодня в России только складываются экономические условия, требующие применения такого инструмента, как менеджмент качества. В первую очередь необходима высококонкурентная экономика, ориентированная на удовлетворение потребителя. Без этого менеджмент качества как инструмент сохранения рентабельности не будет востребован. Ни корпус высших руководителей, ни сообщество специалистов менеджмента качества сегодня еще не вполне готовы к его эффективному применению.

«Прозрачность» и эффективность производства, поддержка средствами ERP, APS

Кризисные события последнего времени заставили многие предприятия критически посмотреть на свою работу и переосмыслить понятия эффективности. Если в рамках благоприятной экономической конъюнктуры, постоянно растущего спроса и доступных кредитов можно было позволить себе низкую производительность, то в текущей ситуации вопрос эффективности — вопрос выживания на рынке. Говоря об эффективности, следует отметить, что добиться ее можно только при должном уровне понимания реальной ситуации на предприятии, то есть, по сути, при достаточной «прозрачности производства». Грубо говоря, если в случае предприятия, работающего (в глазах владельцев и менеджмента) по принципу «черного ящика» (работа идет, но кто, что и где конкретно делает в данный момент времени — не разобрать), саму эффективность мы в общем случае можем замерить (оперируя хотя бы входами/выходами «черного ящика»), то изыскать пути более подробного анализа и, тем более, повышения эффективности — вряд ли. Помимо вполне очевидных минусов такая ситуация ведет также к снижению инвестиционной привлекательности бизнеса — любой инвестор хочет прежде всего понимать, каким образом и в какие сроки он сможет окупить свои вложения. Все отлично понимают, что в отсутствие реальной «прозрачности производства» невозможно ответить на основной организационный вопрос: «Как повысить его эффективность»? (рисунок 2).

Мотивируя постулат о необходимости повышения «прозрачности производства» как условий увеличения его эффективности, мы попробуем привлечь общепризнанные нормативные документы, с которыми так или иначе сталкивались практически все — различные стандарты. Прежде всего, речь, конечно, пойдет о стандарте ISO 9001, который в настоящее время стал практически неотъемлемой частью российской бизнес-среды, и о ряде связанных с ним стандартов, в том числе отраслевых. Следует отметить, что термин «прозрачность» сам по себе ни в одном из документов не присутствует, но авторам он представляется весьма удобным ввиду обобщенности и интуитивной понятности. Говоря о «прозрачности» подробно, следует выделить три основополагающих термина — идентификация, прослеживаемость и управляемость. Все эти термины в равной степени могут быть применены к процессам, продукции, документации и т.д.

Рассматривая стандарт ИСО 9001 в свете сказанного выше, следует обратить внимание на само определение процессного подхода — -применение в организации системы процессов наряду с их идентификацией и взаимодействием, а также менеджмент процессов могут считаться «процессным подходом»?.

Заметим, что входом в цикл управления PDCA, определяющим качество всех последующих управленческих действий, всегда является планирование (Plan). Цикл PDCA иллюстрирует это очень наглядно (рисунок 1). Цикл управления состоит из четырех упоминаемых функций, все они взаимосвязаны, и все «ограничены площадью круга» с разноцветными секторами. Если вы поленились хорошо запланировать, значит, потратите больше усилий на организацию производственных процессов. Если плохо организовали (неверно распределили полномочия, ответственность и ресурсы) — больше времени и средств потратите на контроль. Плохо проконтролировали — увеличится объем регулирования (корректирующих действий). До тех пор, пока планирование не получит достойного статуса, возвышающегося над сиюминутными потребностями функциональных служб, до тех пор и будет искажаться и «перекашиваться» управленческий цикл.

С точки зрения СМК предприятия системы уровня ERP (Enterprise Resource Planning) предназначены для информационной поддержки принятия решений руководством, т.е. непосредственно обеспечивает требования Раздела 5. «Ответственность руководства», а также функционально поддерживает Раздел 6 «Управление ресурсами» стандарта ИСО 9001:2000, где предъявляются

требования по управлению:

а) человеческими ресурсами (п. 6.2);

б) инфраструктурой (п. 6.3);

в) производственной средой (п. 6.4).

Схема обеспечения требований стандарта ИСО 9000:2000 средствами ERP показана на рисунке 3.

Следует отметить, что любое планирование на уровне ERP ограничивается лишь формированием для каждого производственного участка объемного месячного или декадного плана. Корректировать такие планы оперативно не удается, вот почему их реализация предполагает строгую исполнительскую дисциплину во всех вовлеченных в производственную цепочку подразделениях предприятия. Т.е. можно говорить об организации производства, контролируемого ERP, как производства с определенным запасом «устойчивости» по отношению к возникающим отклонениям от составленного объемного плана. Вся тяжесть при этом ложится на исполнителей. И, что особенно важно, ERP, выдав задание всем подразделениям, при возникновении потребности в корректировке планов, не в состоянии с этим эффективно справиться, т.к. любой пересчет даст ту же картину общего задания — задания в объемах, но не в детальных сроках по изделиям и операциям, обрабатываемым на конкретном производственном участке. Т.е на этапе создания продукции ERP как софт, поддерживающий принятие оперативных решений, обычно не применяется.

Для составления детальных расписаний выполняемых работ в точке планирования на предприятиях интерес представляют системы классов APS (Advanced Planning & Scheduling Systems) и MES (Manufacturing Execution Systems).

По сравнению с алгоритмами MRPII, алгоритмы APS при составлении расписаний одновременно учитывают как потребности материалов, так и мощности предприятия с учетом их текущей и спланированной загрузки. В алгоритмах APS учитываются переналадки и некоторые другие параметры технологической среды, в которой происходит обработка изделий на конкретном производственном участке. При этом APS-системы не ставят себе более сложных задач вроде минимизации в построенных расписаниях времен переналадок, транспортных операций, уменьшения количества задействованного оборудования и т.п., поскольку учет этих требований неминуемо приведет к утяжелению алгоритмов и невозможности за кратчайшее время получать расписания для больших размерностей. В связи с этим APS-системы имеют на своем вооружении крайне ограниченный состав критериев планирования.

«Прозрачность» производства: поддержка за счет интеграции MES и САПР ТП.

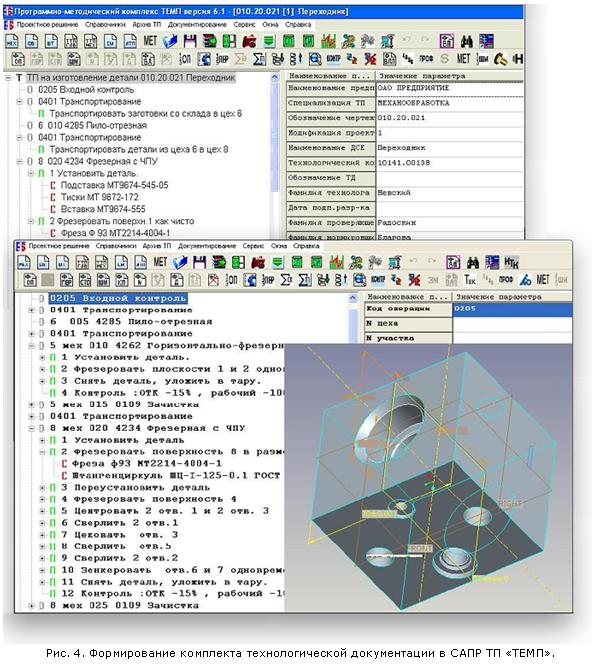

Детальное планирование производства по различным критериям проводится в системах уровня MES. Основой для этого являются технологические процессы, к качеству которых предъявляются особые требования. MES-системы в качестве исходной информации используют ТП, подготовленные с помощью соответствующих автоматизированных систем. В частности, на российском рынке представлено интегрированное решение двух отечественных программных решений: MES «ФОБОС» и АСТПП «ТЕМП» (рисунок 4).

Особое значение в задачах интеграции технологических систем (САПР ТП) и систем оперативного планирования и диспетчирования производства (MES) играет процедура формирования станочных групп, т.е. множества взаимозаменяемого оборудования, на котором может быть выполнена планируемая операция.

Функциональные возможности MES систем и систем автоматизированного проектирования технологических процессов («ФОБОС» + «ТЕМП») позволяют поддерживать требования разделов 7 и 8 стандарта ИСО (функции D и C цикла Шухардта-Деминга, рисунок 5), где говорится:

Раздел 7 «Выпуск продукции» 7.5.3 «Идентификация и прослеживаемость» [Стандарт ISO 9001:2008 (ГОСТ Р ИСО 9001-2008)] —

-

организация должна идентифицировать продукцию при помощи соответствующих средств на всех стадиях ее жизненного цикла;

-

если прослеживаемость является требованием, то организация должна управлять обеспечивающей реализацию данной цели идентификацией продукции и регистрировать ее,

Раздел 8 «Измерение, анализ и улучшение»

-

разработать и внедрить систему обучения информации об удовлетворенности потребителя (п. 8.2.1);

-

получать информацию о результатах внутренних проверок (п. 8.2.2);

-

вести мониторинг и измерение процесса (п. 8.2.3);

-

вести мониторинг и измерение продукции (п. 8.2.4);

-

получать информацию от поставщиков процесса (п. 8.4 г);

-

вести анализ хода процесса (пп. 8.4 а-г);

-

принимать управленческие решения для непрерывного повышения результативности СМК (п. 8.5.1);

-

разрабатывать корректирующие действия по зафиксированным отклонениям (п. 8.5.2);

-

разрабатывать предупреждающие действия по потенциальным отклонениям (п. 8.5.3);

Также MES позволяет выполнить одно из требований Раздела 5:

-

предоставлять вышестоящему руководителю входные данные для анализа хода процессов (п. 5.6.2).

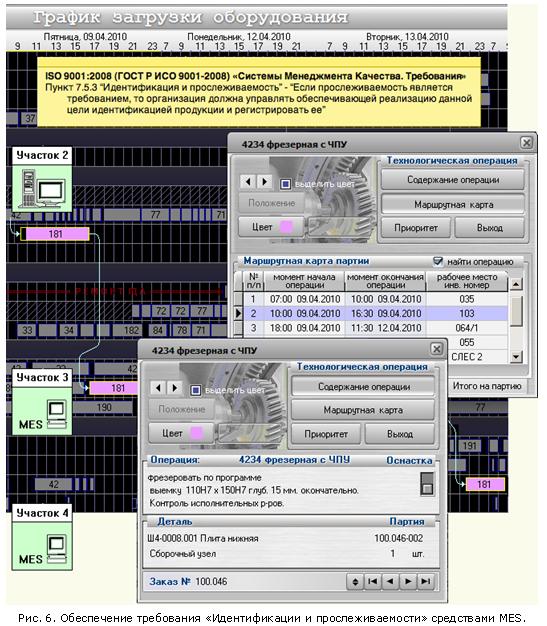

Из списка перечисленных требований особо отметим пункт стандарта 7.5.3 «Идентификация и прослеживаемость», в котором говорится, в частности, следующее: «Если это возможно и целесообразно, организация должна идентифицировать продукцию при помощи соответствующих средств на всех стадиях ее жизненного цикла», а также «если прослеживаемость является требованием, то организация должна управлять обеспечивающей реализацию данной цели идентификацией продукции и регистрировать ее». Пример того, как это требование обеспечивается с помощью MES, приведен на рисунке 6, где конкретная партия деталей выделяется (идентифицируется) цветом, а также прослеживается ее продвижение по участкам во время обработки.

Как мы увидим позже (обратившись к стандарту ISO 9004), не смотря на отсутствие строгого требования прослеживаемости для всех компаний, эта мера рекомендована для улучшения деятельности системы менеджмента качества. Особые требования, в том числе и в плане идентификации, налагаются при использовании в продукции собственности потребителя (7.5.4): «Организация должна идентифицировать, верифицировать, защищать и сохранять собственность потребителя, предоставленную для использования или включения в продукцию».

Обратимся к семейству стандартов ISO 9000. В частности, в ISO 9000:1994 «Основные положения и словарь» мы можем увидеть следующее определение — «прослеживаемость» (traceability): Возможность проследить историю, применение или местонахождение того, что рассматривается. Термин «прослеживаемость» и тесно связанный с ним термин «идентификация» активно употребляется и в других документах серии 9000.

ISO 9000-1 «Управление качеством и элементы системы качества», касающийся основных моментов функционирования систем менеджмента качества, содержит требование прозрачности, перекликающееся с пунктом 7.5.3 стандарта 9001: (пункт 11.2.2.) «При необходимости следует обеспечить прослеживаемость продукции в ходе всего процесса, начиная с получения продукции, и на всех этапах производства, поставки и монтажа, вплоть до идентификации и проверки исходных материалов». Также этот стандарт содержит важную информацию, касающуюся управляемости и планирования (пункт 10.1.1.): «Планирование процессов обеспечивает их протекание в управляемых условиях, определенным образом и в установленной последовательности».

ISO 9000-2 «Руководящие указания по применению стандартов ИСО 9001, ИСО 9002 и ИСО 9003» содержит, пожалуй, ключевое для всех стандартов ИСО серии 9000 и основанных на них утверждение — «Управление производственным процессом с целью предотвращения несоответствия предпочтительнее, чем только проверка готовой продукции или услуги» (пункт 4.9.1). Также стоит обратить внимание на пункт 4.8: «Услугу нужно идентифицировать с помощью сопроводительной документации. (Только этот параграф руководства применим к ИСО 9003)»; «Прослеживаемость продукции, включая услуги, заключается в возможности проследить историю, применение или местоположение изделия или вида работ с помощью зафиксированной идентификации».

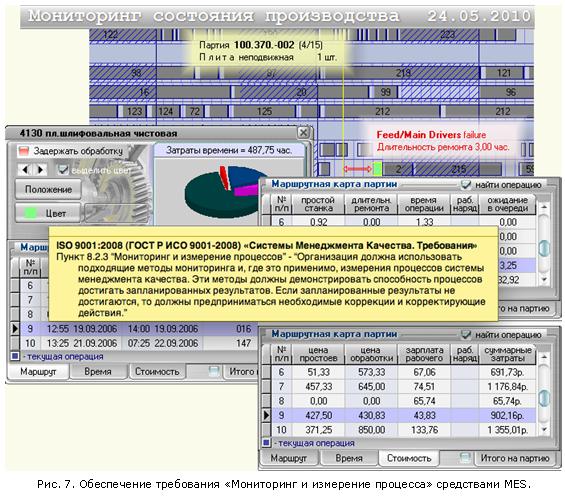

Пример обеспечения требования «Мониторинг и измерение процесса» средствами MES-систем приведен на рисунке 7.

Далее мы хотели бы рассмотреть еще один немаловажный стандарт серии ИСО — ISO 9004:1994 «Системы менеджмента качества. Рекомендации по улучшению деятельности», предназначенный в основном для организаций, уже соответствующих требованиям базовых стандартов (ISO 9001 ), но желающих совершенствовать свою систему менеджмента качества. То есть данный стандарт развивает идеи, заложенные в ISO 9001, выводит их на некий новый уровень, причем основные положения представлены не в виде требований, а в виде рекомендаций. В свете интересующей нас тематики наиболее важными являются рекомендации, касающиеся идентификации и прослеживаемости и данные в 3-х пунктах стандарта. Пункт 7.1.3.2: «Организации рекомендуется идентифицировать важные или критические характеристики продукции и процессов с целью разработки результативного и эффективного плана управления и мониторинга деятельности в ходе процессов». Пункт 7.4.1: «Для результативной и эффективной деятельности организации руководству следует включить в процессы закупок:… — идентификацию и прослеживаемость продукции». И, конечно, особо хотелось бы отметить уже упоминавшийся ранее пункт 7.5.2: «С целью сбора данных, которые можно использовать для улучшения, организация может разработать процесс идентификации и прослеживания, выходящий за рамки требований». Этот пункт содержит также список причин, которые могут вызывать потребность в идентификации и прослеживаемости, среди которых называются в том числе обязательные требования (в том числе законодательные), контрактные требования, использования опасных материалов, необходимость уменьшения идентифицированных рисков и т.д.

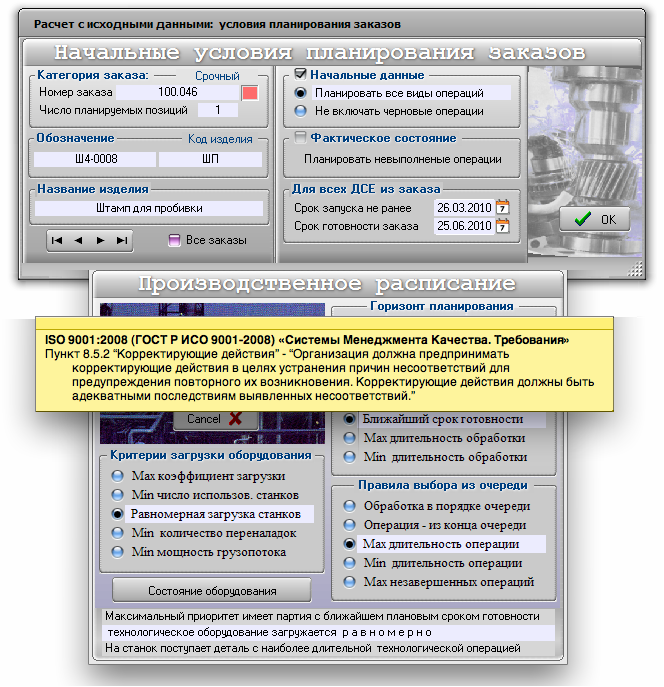

Разрабатывать и реализовывать корректирующие действия по зафиксированным отклонениям (п. 8.5.2 стандарта ИСО) можно за счет своевременной коррекции производственного расписания (рисунок 8).

«Прозрачность» производства — требование отраслевых стандартов

Можно выделить пункты, отвечающие за идентифицируемость и прослеживаемость на примере отраслевого международного стандарта железнодорожной промышленности IRIS. Этот стандарт, как и многие отраслевые стандарты захватывающие тему менеджмента качества, является своеобразным дополнением к ISO 9001.и детализирует, а в некоторых случаях, формулирует по другому, требования к системе менеджмента бизнеса предприятия, работающего в сфере железнодорожной промышленности. Как можно заметить стандарт требует наличие действующей системы менеджмента, именно, бизнеса, которая является совокупностью элементов, из которых основными выделяются: система целей и показателей, модель бизнес-процессов и организационная структура управления.

Фактору управляемости, в требованиях стандарта IRIS, отведена большая часть — это сама система менеджмента качества, которая устанавливает требования к управлению документацией (4.2.3), записями (4.2.4) и проектами с несколькими площадками (4.4); управление ресурсами, включающее в себя управление эффективностью (6.2.2.4) требующее внедрения системы оценки для регулярной постановки индивидуальных целей, связанных с целями бизнеса и анализа индивидуальных достижений; также требуется управляемость на этапе выпуска продукции в который входят управление изменениями при проектировании и разработке (7.3.7), управление производством и обслуживанием (7.5.1), в который включены пункты с требованиями к управлению изменениями производственного процесса (7.5.1.3) и оборудованием с инструментами (7.5.1.4), также в выпуске продукции есть требования к управлению оборудованием для мониторинга и измерений (7.6), проектом (7.7), в который входят: управление интеграцией (7.7.1) областью работ (7.7.2) временем (7.7.3) затратами (7.7.4) качеством (7.7.5) персоналом (7.7.6) коммуникациями (7.7.7) рисками и возможностями (7.7.8) менеджмент конфигурации (7.8) и управление изменениями (7.13) на стадии мониторинга, измерения, анализа и улучшения в который входят управление несоответствующей продукцией (8.3) и несоответствующими процессами (8.3.1) .

Стандарт IRIS уделяет немало внимания к требованиям прослеживаемости и идентифицируемости. В частности в управлении документацией (4.2.3) стандарт предусматривает внедрение эффективной системы для оценки влияния документов внешнего происхождения и наличие процесса, обеспечивающего прослеживаемость документов потребителя, например, технических условий, требований по всей цепи поставок.

Требования к идентификации и прослеживаемости (7.5.3) стандарта IRIS идентичны требованиям ISO 9001 и остались неизменными. Также уточнены требования к мониторингу и измерению процессов (8.2.3) и продукции (8.2.4).

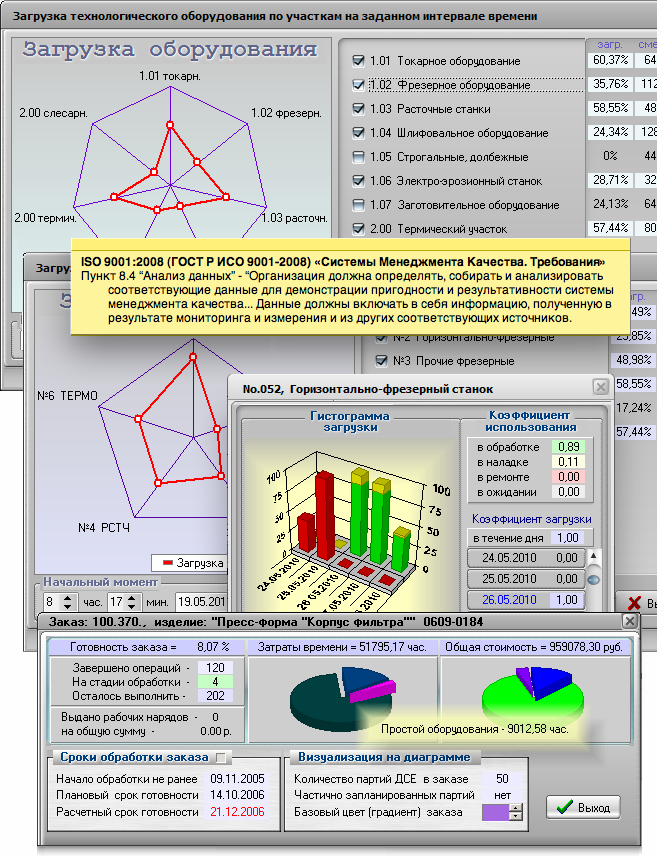

Предоставление вышестоящему руководителю входных данных для анализа хода процессов, как этого требует упоминаемые стандарты (в частности, раздел 5, п. 5.6.2 ИСО), можно успешно реализовать средствами MES-систем (рисунок 9).

Из вышесказанного следует, что основные требования стандартов ИСО и отраслевых стандартов качества, связанные с обеспечением «прозрачности» производства в рамках СМК, можно реализовать на практике за счет применения на предприятии как ERP систем, так и решений уровня MES, интегрированных с системами технологической подготовки производства.

Автор: Фролов Евгений Борисович, — д.т.н., профессор, МГТУ «СТАНКИН»,

Крюков Василий Викторович, — к.т.н., доцент, МГТУ «СТАНКИН»,

Тимофеев Денис Евгеньевич — аспирант, МГТУ «СТАНКИН»,

Крюков Александр Васильевич ОАО «ТРАНСМАШ».