Очень полезное свойство для бизнеса — умение посмотреть на себя со стороны. Времена «железного занавеса» миновали, и теперь мы все — пассажиры одного корабля, всемирного ковчега, бороздящего неспокойные воды Мирового Экономического океана. Хорошо это или плохо, оставим на суд философов и историков. А сами подумаем, насколько хорошо (или насколько плохо) мы смотримся в сонме компаний, ведущих в разных странах мира подобный бизнес.

Итак, если конкуренты отгружают партию товара в течение 30 дней, а мы со стонами, притопами и прихлопами делаем то же самое за 60 и более дней, встает вопрос: у кого будет больше клиентов и денег»

Идем дальше: раз в 2-3 года «эти негодяи» (если не сказать грубее) меняют или дополняют модельный ряд, а у нас «старожилы не помнят», когда какие-то перемены были в последний раз. На рынке на нашу продукцию принято давать 2-3 года гарантии, но нам это не под силу. Чуть ли не каждую вторую-третью партию мы вынуждены отзывать из-за брака.

И тут возникает естественный вопрос: кто же эти загадочные «мы?» Ответ не заставит себя ждать: мы — среднее российское производственное предприятие, не умеющее посмотреть на себя со стороны, а также отслеживать любые отклонения с тут же следующими терапевтическими мероприятиями по коррекции ситуации. Отклонения накапливаются, становятся тенденцией, проблемы растут и приобретают системный характер. Невмешательство руководства (или неумелое вмешательство) приводит к потере компанией эффективности бизнес-процессов.

Говоря простым русским языком, предприятие своими руками вырыло себе ямку под названием «системный кризис». При попадании в эту колдобину предприятие может потерять колесо или просто сильно встряхнуться на ходу, может надолго застрять на одном месте и потом годами вытаскивать себя за волосы из болота.

Конечно, хорошо, если пронесет и надежда на русский авось, как всегда, оправдается. Но если с внутренним системным кризисом совпадает еще и мировой финансовый? Ну что нам здесь морали читать» Откройте любую газету за сегодняшнее число — и читайте «вести с полей», точнее — из колдобин российской индустрии.

Индустриальный инжиниринг: не останавливайся на достигнутом!

Жизненный цикл продукта становится все короче и короче. Выбор организации в условиях «рынка потребителя» — либо увеличивать затраты на вывод новых продуктов на рынок, либо постоянно оптимизировать процессы. Стандарты, законодательство, запросы клиентов в современном мире меняются стремительно. Так же быстро и гибко должно изменяться и производство. И здесь на первый план выходит специалист по индустриальному инжинирингу, задача которого «посадить производство на шпагат». Поясним: предприятие в условиях современного рынка вынуждено быть эластичным и «растягиваться», не теряя равновесия (стабильности функционирования, управления, качества продукции), между растущими индивидуальными потребностями клиентов и необходимостью обеспечивать стабильность своей производственной системы.

Понятие «индустриальный инжиниринг» для русского уха пока не очень привычное. Не раз и не два приходилось давать как устные, так и письменные определения этой сфере деятельности. Поэтому с уверенностью можно сказать, какое из определений наиболее точно и метко отражает суть индустриального инжиниринга как комплекса мер, направленных на постоянную оптимизацию производственных процессов с целью их удешевления, ускорения, рационализации. Есть такая поговорка, которая в ходу у водителей, людей «рукастых» и острых на язык: «Не чини то, что работает». Так вот, индустриальный инженер поступает с точностью до наоборот, то есть чинит то, что работает. Он постоянно анализирует процессы, критически подходит к любой информации, ищет незаметные на первый взгляд источники расточительства (в самом широком смысле этого понятия) и борется с ними.

Правда, на российских предприятиях такая должность — редкость, и обычно функции по анализу процессов и поиска путей их оптимизации берет на себя генеральный директор (как, например, на заводе Ford во Всеволожске), его заместитель по производственным вопросам, директор по производству (как на ЗАО «Эссен продакшн АГ», торговая марка «Махеевъ») или менеджер по развитию.

ЭТО ИНТЕРЕСНО — На заводах BMW AG применяется как долгосрочное планирование (разрабатывается шестилетний план работы производства и годовой план с детализацией расходов на персонал в зависимости от объема заказов), так и краткосрочное (с 20-го числа каждого месяца на трехдневное согласование у руководителей структурных подразделений запускается план на месяц с корректировкой годового плана).

Таким образом, индустриальный инжиниринг » это профессия не консерваторов, а новаторов, людей, которые ничего не принимают на веру, а постоянно «опытным путем» пытаются обнаружить новые возможности для оптимизации. Увы, потребители, особенно в FMCG, становятся все требовательнее и капризнее, ситуация на рынке — все напряженнее, действия конкурентов — все агрессивнее. Поэтому постоянный рост процессных затрат надо принять — и так же постоянно работать над их оптимизацией, что и составляет суть должностных обязанностей индустриального инженера.

Система, которая работает

Особенно результативной и эффективной становится деятельность индустриального инженера на предприятии, где создана и функционирует производственная система. Об основных принципах, выгодах и конкурентных преимуществах такой организации производственного процесса на примерах флагманов индустриального инжиниринга — немецких предприятий — имеет смысл подробнее рассказать ниже.

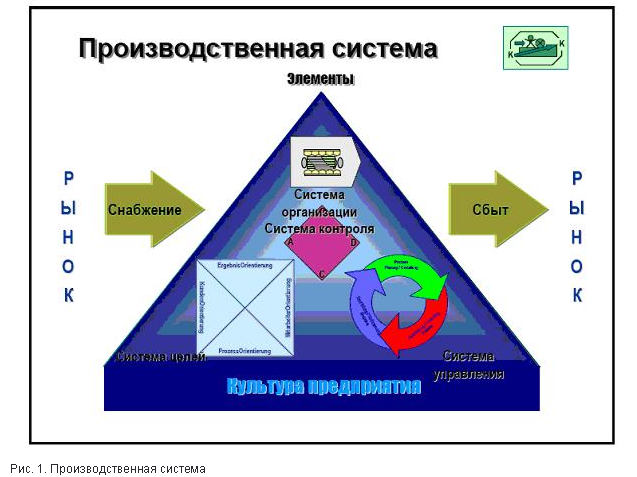

Производственная система (ПС) — это цельная, ориентированная на процесс система управления, действующая в рамках культуры предприятия и выполняющая его цели, направленная на эффективную организацию и гарантированное производство качественного продукта (рис. 1).

Каковы цели любого производства, кроме получения максимальной прибыли» Разумеется, любой профессионал без труда назовет их. Например, для автомобильной промышленности будут актуальны следующие цели:

- стабильность производства;

- оптимальная система регулирования процесса изготовления;

- низкие промежуточные запасы продукции;

- короткое время выполнения заказа;

- бережливое производство (устранение причин расточительства);

- оптимизированное время такта;

- низкая квота брака.

Все эти цели закладываются в ПС конкретного предприятия, ориентированного на удовлетворение потребностей клиента, а также на постоянное развитие производственного процесса и культуры предприятия (рис. 2).

Почему-то получило широкое распространение расхожее мнение о том, что культура производства есть где-то там, где нас нет, на каких-то заграничных «культурных» предприятиях. Это чистой воды миф. Культура производства есть на каждом предприятии, каким бы «бескультурным» не казалось оно на первый взгляд.

Все начинается с истории производства. Культура, традиции и цели предприятия — все это представляет собой зачатки производственной системы, и именно от них надо отталкиваться, начиная амбициозный проект по внедрению системы организации производства нового уровня. И самое главное, помните: не бывает изменения без проблем, без сопротивления людей, без рисков. Но надо принять как позитив то, что вы меняетесь, вы уже становитесь лучше. А проблемы — это способ найти свой путь к самосовершенствованию, поэтому не бойтесь проблем!

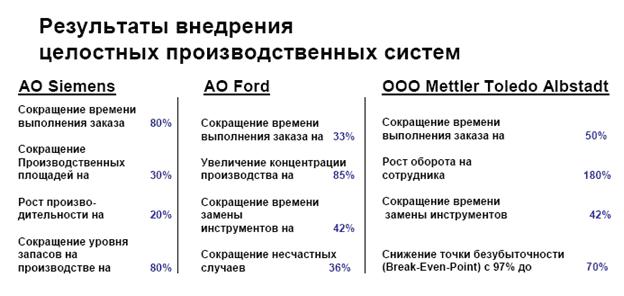

Итак, ПС — своеобразная технология производства, позволяющая на порядок повысить производительность труда. ПС так же, как и любая технология, имеет свой «жизненный цикл». Результаты внедрения целостных ПС на предприятиях Германии таковы: сокращение времени выполнения заказа — 33″80%, сокращение производственных площадей — 30%, увеличение концентрации производства — 85%.

В Германии сейчас отмечается период «расцвета» использования ПС как совокупности принципов эффективной организации производства. Результаты проектов по внедрению целостных ПС на производственных предприятиях Германии можно посмотреть на рис. 3.

ПС — это система методов управления предприятием, которая характеризуется наличием следующих признаков:

- низкий уровень запасов;

- короткое время выполнения заказов;

- высокий уровень готовности поставок;

- низкая квота брака;

- низкие затраты на управление (новый подход — «самообучающееся предприятие», осознанное отношение работника к своим действиям, рабочие сами контролируют качество и участвуют в НПУ);

- гибкость процессов;

- стабильность и прозрачность производственных процессов.

Главный вопрос функционирования ПС — взаимосвязь всех элементов, а также максимальная открытость процессов и налаженные коммуникационные потоки. В результате внедрения ПС производство уже не напоминает лабиринт или шифрованную записку, все и всем можно объяснить, любой «отрезок» производственного процесса можно визуализировать, он гармонично вписывается во всю систему производства.

ПС ориентирована на процесс. Ей свойственна специфичная система менеджмента, которая в состоянии обеспечивать:

- готовность предприятия к изменениям (наработаны определенные методы и инструментарий), превентивное свойство ПС (см. рис. 4);

- готовность каждого процесса гибко и не слишком затратно реагировать на изменения, реактивное свойство ПС (см. рис. 4);

- стабильность процессов, несмотря на растущие индивидуальные потребности клиентов;

- рост прибавочной стоимости;

- стабильные конкурентные преимущества;

- стабильность, устойчивость всех процессов, в том числе не только производственных, низкая квота брака.

По уровню сложности информационных потоков современные производственные системы сейчас намного сложнее, чем раньше. И управлять сейчас надо не только и не столько материальными потоками на производстве, но и информационными, поскольку большинство проблем на предприятии часто связано именно с всевозможными препонами в местах сопряжения процессов (ошибки и искажения при передаче информации, замедление скорости принятия решений, срыв сроков из-за отсутствия налаженных коммуникационных процессов на производстве). Помочь в устранении этих и других препон на пути к эффективному производству может переход на процессную модель управления, построение производственной системы на предприятии, реальное, а не «для галочки» внедрение ставшей притчей во языцех системы Кайдзен — «непрерывного процесса улучшений» (НПУ).

НПУ — это философия менеджмента, которая рассматривает сотрудника как специалиста в сфере деятельности, которую он осуществляет. Он лучше всего знает те процедуры и процессы, которые он осуществляет в повседневной работе, и поэтому может, скорее всего, их улучшить. В прошлом исходили из того, что специалисты осуществляли формирование продукта или процесса труда настолько оптимально, что потом только они могли провести дальнейшие улучшения.

При НПУ в центре находится человек со способностями и знаниями, которые являются самым важным капиталом компании. К этому можно добавить положительное восприятие организацией проблем, так как они являются стимулом к улучшениям.

Эти познания приводят к радикальному изменению взглядов относительно привычной обработки проблем. На переднем плане стоит уже не вопрос о виновниках проблем, а общие усилия по их фундаментальному решению. Не наказание за ошибки прошлого, а возможности улучшения в пользу общего будущего должны руководить мышлением компании. Желание как можно скорее узнавать о проблемах, гибко реагировать на вызовы и меняться, создавая систему, которая сама станет залогом отсутствия проблем в будущем — вот что достойно восхищения и подражания!

Основополагающей предпосылкой для этого является климат открытости и доверия на предприятии, сотрудники должны быть увлечены таким подходом к работе для того, чтобы провести улучшения в своих собственных процессах.

Дайте людям возможность набраться опыта, научиться общаться и в процессе коммуницирования решать любую проблему. Тогда вы перейдете к саморегулирующейся системе организации производства, которая сама исключит возникновение львиной доли проблем (низкой производительности труда, брака и т. п.) и будет жизнеспособна без постоянных судорожных попыток удержать весь производственный процесс под контролем. Тем более что это — не самый эффективный путь. Именно поэтому к внедрению ПС сейчас имеется такой живой интерес со стороны руководителей производственных предприятий.

НПУ и его инструментарий можно назвать основным компонентом рецепта от основной «головной боли» руководителей производственных предприятий — проблемы обеспечения стабильного качества продукции. И здесь внедрение ПС как стратегически важный проект выходит на первые позиции плана развития предприятия любой отрасли, поскольку НПУ интегрирован в сам процесс управления предприятием. Именно в рамках ПС возможно поставить на системную основу и НПУ, и другие оптимизационные процессы, закрепить за определенными работниками ответственность за оптимизационные процессы.

Стандарт — это гарантия качества

Сегодняшний рынок — это «мекка» покупателей, что означает высокий уровень осведомленности и требовательности клиента. В чрезмерной осведомленности и компетентности клиента, прежде всего, «виноваты» СМИ и Интернет, которые дают возможность принимать решение о покупке, сравнивая цены, качество и другие характеристики товаров и услуг. Производители были вынуждены вступить в конкурентную битву за клиента.

Показателями, которые по-прежнему ценят покупатели, являются качество и надежность. Чем сложнее продукт, тем больше вероятность, что какая-либо из его частей сломается и выведет из строя весь механизм. И в отраслях, производящих технически сложную продукцию или применяющих сложные процессы изготовления, не прекращается борьба за снижение брака.

Чтобы провести точный анализ качества, необходимо разработать качественные характеристики для каждой фазы круга качества и проследить их соответствие стандартам. Таким образом, особенно важно для каждого предприятия знать и улучшать не только производственные, но и административные процессы. Сегодня речь идет не только о качестве продукта, специалисты в области production management говорят о качестве предприятия в целом.

Если на сборочном конвейере завода Volkswagen AG в Эмдене появляется какая-то проблема с качеством, уже через 3 секунды информация об этом поступает во внутреннюю информационную систему и доступна всем сотрудникам и руководителям. В цехах налажен постоянный доступ в Интернет и внутреннюю инфосистему завода с дружественным интерфейсом, понятным всем рабочим.

Системы менеджмента качества (известные всем СМК) поддерживают усилия по улучшению всех процессов на предприятии. Они создают систематическую базу для прозрачного функционирования фирмы и устранения недостатков в работе, а также позволяют обнаружить перегрузки и нормализовать процессы производства. Достичь высокого качества можно только благодаря постоянному усовершенствованию производственных процессов. При этом речь может идти как о количественных, так и о качественных характеристиках.

Запланированная проверка стандартов качества предоставляет информацию о том, соблюдаются ли требования или наблюдаются отклонения от нормы. При этом соблюдение норм или отклонение от них анализируется не только в изготовлении, но и во всех производственных процессах.

Данные о качестве, полученные на базе стандартов, являются одной из важных составляющих ноу-хау компании.

Отклонения необходимо анализировать, используя соответствующие методы. Такая процедура позволит определить причины появления бракованной продукции. Брак может быть устранен только после выявления истинной причины его возникновения, что способствует повышению конкурентоспособности предприятия.

Самое основное — вовлечь работников в процесс улучшения качества путем их участия в разработке стандартов. Тогда над разработкой и оптимизацией методов труда вместе будут работать планировщики, управленческие силы и исполнители.

Перед тем как начать непосредственную стандартизацию в отдельной обособленной сфере работы, рекомендуется провести кампанию по внедрению системы 5С (в японской интерпретации — 5-S-движение).

5С «-это инструмент организации рабочего места для эффективного исполнения функций. 5С — это, как визуализация и стандартизация, базовый инструмент изменения производственной системы, направленный на повышение эргономики рабочих мест и управляемости процессов. 5С является базовым инструментом «Бережливого производства» — lean production.

Упрощенно 5С можно представить как мероприятия по повышению эргономики рабочего места. Реализовывать проект 5С может индустриальный инженер предприятия или специалист, выполняющий его функции.

Инструмент 5С состоит из пяти шагов: сортировать, создать свои места, содержать в чистоте, стандартизировать и соблюдать, стимулировать, совершенствовать.

Плюсы — не требует значительных инвестиций, так как большая часть мероприятий 5С — организационные.

Система 5С считается наиболее простым инструментом. Однако многие компании испытывают большие трудности в его реализации, и надо сказать, что они закономерны. Попытка внедрения системы 5С подбрасывает огромное количество вопросов, ответить на которые на первый взгляд невозможно. Первый практический опыт применения системы 5С, как правило, заставляет думать, что понятие «простой» применительно к 5С — это шутка менеджеров компании Toyota.

5 с плюсом

Проект по внедрению 5С состоит из пяти шагов: «сортировать», «создать свои места», «содержать в чистоте», «стандартизировать и соблюдать» и «стимулировать и совершенствовать?. Шаги-то вроде простые» Но на самом деле система 5С в каждом из шагов имеет много примечаний, сносок «мелким шрифтом».

В первую очередь необходимо определить алгоритм реализации системы. В нем три шага:

- создание идеального рабочего места на пилотном участке;

- пошаговая реализация на всем предприятии;

- реализация по персональным планам участков/цехов.

Главная задача первичного обучения и разъяснения — показать, чем система будет полезна для работы каждого. Не напугайте людей.

Также необходимо провести фотосъемку на предприятии, чтобы зафиксировать текущее положение дел. Вы оцените это, когда вам будет с чем сравнивать ваши успехи, и вы сможете наглядно представлять их коллегам.

В сущности, 5С — это нацеленное наведение порядка, в ходе которого происходит еще и освобождение от балласта, накапливаемого годами. В ходе кампании 5С каждое рабочее место детально исследуется. Например, необходим ли данный материал или инструмент или нет»

Все предметы, которые на первый взгляд определяются как лишние, помечаются красным или заносятся в красную карту, то есть визуализируются, и тем самым становятся «видными» невооруженным взглядом. Далее выясняется, существуют ли уважительные причины для дальнейшего применения этого «ненужного». Если нет, то все лишние предметы сразу же устраняются.

Обучение персонала лучше вести пошагово. Увы, человек усваивает любую информацию на 70-80%, а через месяц вспомнит уже 10″20% — после выполнения «первых шагов» по проекту пройдет время, и многое будет забыто. К тому же это позволяет сократить отвлечение работников от выполнения своих функций.

Этап 1. Сортировка

Определите цели: что будем сортировать» Иногда этот «шаг» охватывает только материалы на рабочих местах, а иногда — оборудование и даже здания и сооружения.

Подготовьте для проекта «красных бирок» материальные средства — то есть сами бирки, с учетом целей сортировки и той информации, которую вы собираетесь отслеживать в будущем. Установите критерии сортировки. Определите, в какой момент выполнения рабочего задания какой-либо предмет на рабочем месте становится ненужным.

Определите зону карантина. Выберите место для «отстоя», где будут храниться все сомнительные предметы до момента принятия решения об их «судьбе». Установите бирки — пометьте ими все предметы, перемещаемые на рабочем месте или с него.

Примите решение по отмеченным предметам. Все, что попало в «отстой», должно быть утилизировано, передано на хранение или отдано новому владельцу. «Отстойник» — это не склад, ничто не должно храниться там больше месяца.

Переместите помеченные предметы, то есть выполните принятые решения и удалите предметы из «отстойника».

Проведите фотосъемку текущей ситуации для фиксирования хода изменений.

Этап 2. Создание рабочего места

После обучения персонала определите потребности работника в необходимом. На рабочем месте не должна храниться месячная норма деталей и материалов.

Цель ваших действий — ограничить количество «запасов» и завалов на рабочих местах и высвободить место.

Определите лучшее расположение для предметов. Все должно быть размещено максимально удобно. Решение здесь принимает человек, работающий на конкретном рабочем месте.

Обозначьте новое месторасположение предметов, пометив их малярным скотчем или мелом, маркером.

О новом «порядке вещей» — о расположении инструментов и тому подобное должны быть проинструктированы все. Так как новое размещение выполняется практически за одну смену, работники, не участвовавшие в процессе, должны быть оповещены.

Начните разрабатывать контрольный лист 5С (см. рис. 5) — новое расположение и планировка рабочего места должны проверяться по стандарту, это обеспечивает точность и объективность оценки выполнения.

Проведите фотосъемку текущей ситуации.

Этап 3. Наведение чистоты

Снова начните с обучения персонала. Затем подготовьте инструмент и материалы — практика доказала, что, как правило, на рабочих местах нет инструментов и материалов для качественной уборки и чистки. Их необходимо приобрести или взять на складе заранее.

Очистите инструменты (удалите грязь, масло, определите, есть ли сломанные или негодные инструменты).

Очистите оборудование (удалите лишнюю смазку, пыль и отходы (стружка, обрезки и т. п.)).

Установите график регулярного наведения чистоты (определите, как часто необходимо проводить чистку каждого объекта (пол, станок, стеллаж и т. д.)).

Произведите покраску поверхностей красками светлых оттенков. Это обеспечивает эстетичный внешний вид и упрощает обнаружение неисправностей.

Восстановите освещение. Это также упрощает обнаружение неисправностей, повышает производительность и точность ручных операций, снижает брак.

Обозначьте места расположения предметов с учетом принципов визуализации (после чистки и покраски наносится соответствующая постоянная разметка на пол, стеллажи и т. п.).

Определите меры по поддержанию внешнего вида рабочего места (найдите причины загрязнения и постарайтесь их устранить).

Определите способы профилактики чистоты, учтите ошибки при создании новых участков и рабочих мест.

Проведите фотосъемку текущей ситуации.

Этап 4. Стандартизация

Определите действия по поддержанию системы 5С в рабочем состоянии. Обучите персонал, чтобы люди знали: что, когда и кем выполняется.

Подготовьте вместе с работниками по классической схеме workshop систему визуализации (рисунки, схемы, цветовое кодирование и т. п.).

Стандартизируйте и унифицируйте все обозначения (на разных участках производства для обозначения одного и того же должны использоваться одинаковые знаки и т. п.).

Опишите действия и, используя методы групповой работы, создайте стандарт.

Определите схемы взаимодействия. Несколько человек (смен, служб) при работе на одном рабочем месте должны выполнять четко определенные и описанные действия по поддержанию системы 5С.

Проведите фотосъемку текущей ситуации.

Закончите разрабатывать контрольный лист 5С, внесите изменения, произошедшие с момента определения постоянных мест хранения.

Этап 5. Стимулирование и совершенствование

Поздравляем вас, впереди показалась финишная черта внедрения проекта! Вот только основная цель менеджмента теперь — не допустить «коррозии улучшений», то есть не останавливаться на достигнутом, а продолжать работы по 5С, рассматривая ее как часть НПУ. Не забудьте включить обучение работы по системе 5С в программу адаптации новых работников.

Также необходимо поддержать инициативу людей материальной и нематериальной мотивацией.

Не забывайте о наглядности, которая является краеугольным камнем всех процессов улучшений. Разъяснением и пропагандой достигнутых успехов занимайтесь при помощи стенда улучшений, фиксируйте на нем примеры улучшений условий труда.

Контроль заключается в создании многоступенчатой системы контроля по контрольным листам 5С.

Проводите мониторинг изменений (изменение оценок по результатам контроля, новые стандарты, мероприятия по изменению организации рабочих мест) и расчет экономического эффекта. Все изменения можно посчитать (используемая площадь, время операций, время поиска инструмента или материала и т. п.). Не пожалейте на это времени для презентации успехов проекта руководству или собственникам, это снова реверанс в пользу той же наглядности! Все данные мониторинга должны с определенной периодичностью изменяться на стендах и других местах общего доступа. Все изменения в кратчайшие сроки должны проецироваться на другие аналогичные рабочие места. Не забывайте о распространении передового опыта, используйте мотивированных и активных работников.

Мы не упомянули о межфункциональном взаимодействии, выделении ресурсов, утилизации отсортированного хлама, списании, оформлении возвратов на склад и многих других аспектах практической реализации системы 5С. Но не надо пугаться и опускать руки, все не так сложно, как кажется. Большая часть вышеперечисленных шагов будет выполнена легко и безболезненно, если создать для исполнителей определенные условия.

Постарайтесь максимально исключить из процесса бюрократию. Не секрет, что руководители цехов, участков и мастера большую часть вопросов стараются решить неофициально, используя личные связи и прочие ухищрения, позволяющие решать вопросы быстро. Вот этот опыт и нужно поставить «впереди паровоза», везущего на себе проект.

Особенно это важно на начальных этапах формирования системы 5С. Дальше можно вернуться к прежней практике.

Ответим и на наиболее часто задаваемые вопросы по системе 5С.

- Где взять ресурсы для первых шагов»

- Как подвигнуть рабочих на правильные действия»

- Кто будет обучать»

- Как контролировать и отслеживать улучшения»

- Кто будет руководить процессом»

Какой бы способ реализации системы 5С вы ни выбрали, много ресурсов не понадобится. Материалы понадобятся для изготовления бирок, стеллажей и т. п., но если дать сотрудникам возможность проявить инициативу, это не проблема. Практика внедрения системы 5С показывает, что многие вещи, не нужные на одних участках, жизненно необходимы на других.

В обычной практике такие материалы списываются или возвращаются на склад. Другие должны его получить. Чем проще вы сделаете этот процесс, тем меньше проблем с ресурсами вас ожидает.

Основная проблема внедрения системы 5С — это люди. Ни в коем случае не создавайте для реализации системы специальную бригаду и не привлекайте незанятых людей для наведения порядка на участках, где они не работают. Это основная ошибка. Каждый должен сам пройти все шаги 5С на своем рабочем месте.

На первом этапе реализации системы 5С мотивация не так важна. Объясните руководителям подразделений (цехов, участков и отделов), как правильно действовать. Они ежедневно добиваются от своих подчиненных необходимых результатов. Как-то уговаривают остаться сверхурочно, выйти в выходной и сделать многое другое при авралах на производстве. Так что у них все получится.

С обучением все очень просто: если знаете и имеете практический опыт реализации системы 5С, обучайте сами. Если нет, приглашайте специалистов.

Ничего нового нет и в контроле. Трехступенчатая система, аналогичная системе контроля техники безопасности, доказала свою эффективность: рабочий выполняет стандарт, мастер ежедневно контролирует выполнение стандарта, начальник цеха (участка) раз в неделю оценивает работу по системе 5С, руководство предприятия раз в месяц оценивает динамику развития системы 5С.

Для проверки и оценки используются контрольные листы. Уровень достижений отображается на диаграмме.

Координировать развертывание системы 5С должен один из руководителей предприятия. Это необходимо как для ускорения реализации, так и для мотивации персонала. Согласитесь, сложно убедить сотрудника в том, что система 5С важна, если все руководство останется в стороне. Сотрудники ежедневно видят, что в решении важных вопросов всегда участвует один или несколько руководителей высокого уровня. Рабочие должны видеть, что это действительно важно, что от них что-то зависит.

Система 5С не может эффективно реализовываться в отрыве от таких инструментов, как стандартизация и визуализация. Это сразу видно по второму и четвертому шагам системы 5С — -создать свои места» и «стандартизировать?. Чтобы закрепить за инструментом или предметом место, надо владеть приемами визуализации. Чтобы создать стандарт 5С, надо иметь навыки стандартизации.

Основные результаты применения 5С

1. Увеличение производительности.

2. Высвобождение площади.

3. Снижение брака.

Так почему система 5С считается простой» Потому что на самом деле в ней всего один сложный шаг — стимулирование и совершенствование. Опыт показывает, что все затруднения, с которыми сталкиваются предприятия, происходят именно на последнем этапе, и тут каждый руководитель должен сам или с помощью консультантов найти оптимальные способы мотивации персонала и развития системы.

Осторожно! Неправильно или «грубо» (без разъяснений работникам и без вовлечения их в процесс) проведенная кампания по внедрению 5С причиняет больше вреда, чем пользы. Поэтому она должна проводиться только опытными НПУ-модераторами. Эти методы также рекомендуют применять и в сфере управления.

2 + 2 = 5

ПС — это новая тенденция в мировой промышленности. Как и всякая тенденция, она имеет свой «жизненный цикл?. Индустриальные инженеры немецких предприятий считают, что еще 30″40 лет ПС, как «умная- структура предприятия, будет подтверждать свою эффективность.

Почему нельзя игнорировать необходимость построения ПС на современном, конкурирующем на мировом рынке предприятии» Попробуем классифицировать выгоды ПС.

Выгоды производителя

Сила ПС в том, что у вас на предприятии появляется качественно новая структура, дающая синергетический эффект, то есть 2 + 2 ≠ 4, 2 + 2 = 5!

ПС позволяет эффективно бороться с расточительством, сокращать затраты, стабилизировать качество и сам процесс производства. Растет конкурентоспособность. Прозрачность процессов на предприятии делает его выгодным партнером для инвесторов.

Выгоды клиента

Преимущества ПС для клиентов предприятия и потребителей продукции в том, что ее внедрение сказывается на качестве продукции, производительности труда, своевременности поставок.

Выгоды работника

Вовлеченность персонала в оптимизацию процессов, реальная возможность влиять на содержание своего рабочего задания, прозрачность системы премирования повышают уровень удовлетворенности каждого человека своей работой на предприятии.

Чем же грозит предприятию «страусиная политика- игнорирования современных тенденций в сфере эффективной организации работы предприятия и нежелание меняться и менять принципы своего производства» Тут можно долго и обстоятельно разглагольствовать и резонерствовать, пугать «страшилками» и кризисами. Но мы скажем проще и сильнее: в будущем, по мнению легендарного промышленного менеджера Ли Якокки, есть место всего двум видам компаний — быстрым и- мертвым.

А выводы делайте сами.

Автор: Вильгельм Аппольд (Wilhelm Appold), Германия. Старший внутренний консультант компании BMW (Senior Inhouse Consultant), сертифицированный тренер REFA по автомобилестроению, индустриальный инженер REFA.

Источник: www.up-pro.ru